PROCESO

a) Identificar

los diferentes puertos de comunicaciones de cada PLC

b) Conectar

mediante el cable adecuado los equipos a través del puerto correspondiente.

c) Crear

un proyecto nuevo donde figuren los equipos que vamos a instalar en la red.

Configurar correctamente los puertos de comunicaciones

d) La

comunicación consistirá en:

·

Al pulsar una entrada en el PLC 1

mandaremos tres números al PLC 2

Primer número = 31, Segundo número = 210, Tercer número = 89

·

El PLC 2 recibirá la información, y

reflejará el tercer número en su salida. A su vez, al activar una entrada del

PLC 2, se encenderán todas las salidas del PLC 1 durante 5 segundos.

INTRODUCCIÓN:

Los autómatas Omron disponen de una serie de

puertos que varían según los modelos. De los que se disponen en la Escuela,

tenemos:

- El autómata CPM1A, tiene incorporado un puerto de

periféricos, que se emplea para conectar dispositivos de programación tales

como consolas de programación, o un PC con Cx-Programmer a través de un

dispositivo de conversión a RS-232C.

- En el equipo CQM1H posee dos puertos, un

puerto de periféricos, que se emplea para conectar, al igual que el CPM1A, una

consola de programación, y un puerto RS-232C integrado en la CPU que se puede

utilizar para conectar dispositivos distintos de la consola de programación.

- Los equipos CP1L disponen de puertos USB, al

igual que slots de expansión para la conexión de puertos serie RS232.

Como existen

diversos protocolos de comunicación, deberemos configurar que tipo de

comunicación queremos a través del puerto serie de comunicaciones.

- Comunicación Toolbus

Protocolo de comunicación utilizado en conexión con

Consola de Programación ó bien con Herramienta de Programación (CX-Programmer).

No tenemos acceso a la configuración de trama (8, N,

1), tan sólo fijamos la velocidad de transmisión (desde 9600 bps a 115200 bps).

- Comunicación

Host Link

- PC

Link. Conexión 1:1

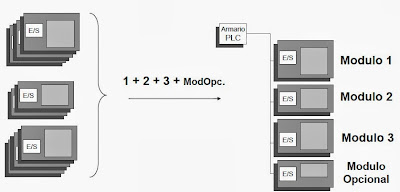

Si dos PLC´s están conectados entre sí

vía puertos RS-232C, se dice que tienen un sistema data link 1:1. Uno de los

PLC actuará como esclavo y el otro actuará como maestro.

La comunicación se realizará a través

del área de datos LR. Este área se emplea para poder mandar y recibir datos.

Todos los datos que “viajan” se almacenan en el área LR.

En el CMP1A, el área LR va desde el canal

LR00 hasta el LR15, empleándose los canales para escribir desde el

maestro hasta el esclavo, (LR00 a LR07) y los siguientes (LR08 a LR15)

para escribir desde el esclavo al maestro.

En el CQM1H, podemos transmitir 64 canales.

El área LR va desde el canal LR00 hasta el LR63, empleándose los canales para escribir desde el maestro hasta el esclavo, (LR00 a LR31) y los siguientes (LR32 a LR63) para escribir desde el esclavo al maestro.

El área de

enlace será siempre LR00 a LR15 (16 canales) para comunicaciones Data Link 1:1

con CPM1A., con lo cual tendríamos que modificar tamaño del área de

comunicaciones en el CQM1H para adaptarlo al CPM1A.

Por

último, deberemos cambiar el conmutador del modo de comunicaciones en el CIF01

del CPM1A y pasar de Host Link a NT Link.

Tarjeta de comunicación serie

CQM1H-SCB41

La tarjeta de comunicaciones serie es

una tarjeta opcional que se monta en el interior de la CPU y que dispone de dos

puertos que se pueden utilizar para conectar ordenadores, terminales

programables, dispositivos serie externos o dispositivos de programación

distintos a la consola.

La tarjeta de comunicaciones nos permite

configurar un puerto del PLC para las comunicaciones con el ordenador y otro de

los puertos para la comunicación entre PLC´s.

DESARROLLO DE LA PRÁCTICA:

- Primero que nada abrimos el programa CX-Programmer y a continuación clicamos en "nuevo" e introducimos el tipo de dispositivo, en nuestro caso el CQM1H.

- A continuación clicamos en configuración y modificamos el tipo de CPU a CPU51 y aceptamos.

- Realizamos los dos pasos anteriores con un nuevo dispositivo:

- Una vez tenemos los dos PLC's seleccionamos uno y clicamos en configuración, nos desplazamos en la barra superior hasta "Tarje de común A" y seleccionamos "PC Link unidireccional" pero de los dos que hay el de abajo ya que es el MAESTRO dicho PLC1.

- Realizamos lo mismo que en el paso anterior pero ahora seleccionaremos "PC Link unidireccional" pero el superior ya que es el ESCLAVO el PLC2.

- Ahora , si que si, podemos comenzar con el programa.

- Vemos el programa montado:

- Una vez montado el programa, su explicación:

1- A través de un Pulsador 0.00 activamos los Moves en los cuales están precargados los tres datos en formato hexadecimal.

2- Una vez los tres datos se han movido al segundo PLC nos encontramos con un P_On que es un interruptor que da una señal siempre activa. Por este motivo el dato que se encuentra en el LR2 lo movemos a la salida 100.

3- En la segunda linea de programación vemos otro P_On que hace la misma función y gracias a él, el dato #FFFF, en nuestro caso, lo coloca en LR32.

4- Una vez se mueve el dato LR32 el contacto se cerrara y al pulsar el Pulsador 0.01 se activara el TIME durante 5 segundos (siempre que mantengamos el pulsador activo), y nos movera dicha señal #FFFF a la salida deseada y, por tanto, se iluminara durante los 5 segundos.

5- Una vez transcurridos los 5 segundos, setearemos el TIME y colocaremos todas las salidas a 0.

.jpg)

.png)